В практической инженерной деятельности зачастую возникают задачи проектирования и выбора параметров конвейера для транспортирования грузов различного вида. Для расчета ленточного конвейера требуется пакет исходных данных. Правильно выполненный расчет облегчит монтаж оборудования на площадке, продлит срок эксплуатации оборудования, предотвратит внезапные поломки, а также позволит нарастить максимально возможную производительность при начальных условиях.

Для расчета ленточного конвейера необходимы данные о типе используемого конвейера, среде и условиях его применения, размерах, местах загрузки и выгрузки, режиме работы, ожидаемой производительности, весу и физических характеристиках перемещаемого груза и т.д. Входные данные позволят определить характеристики оборудования для транспортера (двигатель, барабаны, тип ленты, вид опоры), оптимальную длину и толщину ленты, силу ее натяжения, допустимый угол наклона конвейера. Также определяют необходимость установки тормозного устройства.

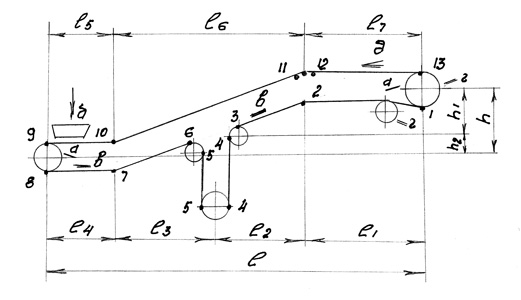

1. Геометрическая схема конвейера

2. Задача расчета

В задачу расчета входит выбор оборудования для конвейера

а) очиститель барабана; б) загрузочное устройство; в) плужок; г) скребок; д) сбрасыватель

3. Данные для расчета

Производительность, Q (т/ч)

Скорость движения ленты, V (м/с)

Транспортируемый материал:

Удельный вес транспортируемого материала, γ (т/м3)

Длина конвейера по ленте, м

Длина проекции конвейера, м

Ширина ленты, В (мм)

Угол наклона конвейера, град

Ускорение свободного падения, g (м/с2)

4. Условия расчета

4.1. Режим работы

| Режим работы | л | с | т | вт |

| Число баллов | до 10 | 11 — 25 | 26 — 45 | св. 45 |

| Время работы в сутки, ч | 6 | 12 | 24 |

| Число баллов | 2 | 5 | 8 |

| Абразивность | н | м | а | оа |

| Число баллов | 0 | 2 | 5 | 8 |

| Пыль, мг/м3 | 10 | 100 | 130 | больше 150 |

| Число баллов | 2 | 5 | 8 | 10 |

| Температура | +5…+25 | 0…+30 | ± 45 |

| Число баллов | 0 | 2 | 8 |

| Осадки | Помещение | Навес | Открытый воздух |

| Число баллов | 0 | 10 | 20 |

4.2 Условия эксплуатации

| Конвейер находится… | Влажность, % |

| В отапливаемом помещении +10…+35° С | 60 |

| В неотапливаемом помещении -10…+35° С | 80 |

| Под навесом -45…+45° С | 100 |

| На открытом воздухе -45…+45° С | 100 |

Категория пожароопасности Д

5. Расчет

5.1. Определение тягового усилия конвейера:

5.1.1. Определение расчетной линейной нагрузки от транспортируемого груза на 1 м ленты конвейера

![]()

где Kn – коэффициент непрерывности подачи груза

Непрерывная загрузка при помощи питателя или промежуточного загрузочного бункера Kn = 1,1…1,5

Периодическая загрузка Kn = 1,25…2

g = 9,81 м/с2 – ускорение свободного падения

Q — производительность, (т/ч)

Кt = 0,8…0,95 – коэффициент использования конвейера по времени

Кг – коэффициент готовности

Для одного конвейера Кг = 0,9

Для системы конвейеров Кг = Кг1• Кг2•… Кгn

V, (м/с) — скорость движения ленты

5.1.2. Определение расчетной линейной нагрузки от вращающихся частей верхних желобчатых роликоопор

qж = g•mж/lр , где mж – масса вращающихся частей верхней роликоопоры

Для ленты В = 650 мм, mж = 12,5 кг

Для ленты В = 800 мм, mж = 22 кг

lр – шаг рабочих (грузовых) роликоопор

Рекомендуемый lр = 1200 мм

5.1.3 Определение расчетной линейной нагрузки от вращающихся частей нижней роликооопоры

qн = gmн/lх , где mн – масса вращающихся частей нижней роликоопоры

Для ленты В = 650 мм, mн = 10,5 кг

Для ленты В = 800 мм, mн = 18,5 кг

lх – шаг холостой ветви конвейера

lх=2 lр

5.1.4. Определение сопротивления передвижению ленты от трения материала о стенки лотка

Fб = fnh2γgnбLб, где

fn — коэффициент трения слоя груза о стенки борта

h = 0,1 м — высота груза у стенки борта

γ, кг/м3 – плотность груза

g = 9,81 м/с2

Lб – длина лотка; Lб = 1,55 м

nб – коэффициент бокового трения

![]()

где V, м/с – скорость ленты; fв – коэффициент внутреннего трения

Fб = 100…1000 Н

5.1.5. Определение сопротивления передвижению ленты от загрузочного устройства

![]()

h‘э – геометрический коэффициент

h‘э = 0,5 м при V ≤ 1 м/с; h‘э = 0,65 м при V > 1 м/с

qгр, н/м – нагрузка от груза (п.5.1.1)

lв – длина загрузочной воронки; lв = 0,5…0,6 м

В, м – ширина ленты

µ — коэффициент сопротивления движению

| Помещение | µ |

| Чистое, сухое, без пыли | 0,02 |

| Пыль или сырое | 0,022 |

| Абразивная пыль | 0,025 |

| Отапливаемое | 0,03 |

| Открытый воздух | 0,04 |

| Все факторы сразу | 0,06 |

Gа – давление груза на ленту, н

При падении кусков

![]()

При питании через воронку (бункер)

а) при прямоугольном окне (lв – длина воронки, bв – ширина воронки), (м)

![]()

б) при квадратном окне (а – ширина окна бункера), (м)

Gа = kα1,4k0γa3

к0 = 1,5 – бункер опорожняется полностью

к0 = 1 – бункер опорожняется частично

γ – кг/м3

kα – коэффициент, зависящий от наклона конвейера

![]()

fвн – коэффициент внутреннего трения (п.5.1.4)

Троганье с места, при загруженном конвейере G = 1,5Gа

F3 = 100…2000 н

5.1.6 Определение сопротивления очистных устройств

Fc = кочВ

коч = 300…500 – коэффициент сопротивления очистного устройства

В – ширина ленты (м)

Для ленты В = 650 мм – Fc = 195 н

Для ленты В = 800 мм – Fc = 240 н

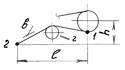

Сопротивление плужкового сбрасывателя

Fп = кпqгрВ (н), где

кп = 2,7…3,6 – коэффициент сбрасывателя

qгр – (н/м) (п.5.1.1)

В (м) – ширина ленты

5.1.7 Определение натяжений ленты в отдельных точках схемы конвейера

5.1.7.1 Составление уравнений по точкам конвейера

Точка 2

F2 = kζF1 + (qл + qн)lµ — hqл + 2Fc

qл — нагрузка от погонного метра ленты при наибольшем числе прокладок

при В = 650 мм qл = 104 н/м

при В = 800 мм qл = 132,5 н/м

µ — коэффициент сопротивления движению (п.5.1.5)

l, h (м) — см. схему

kζ — коэффициент увеличения натяжения ленты на отклоняющем барабане

| Режим работы | л | с | т | вт |

| kζ | 1,02 | 1,02 | 1,03 | 1,04 |

Fc (н) – (п.5.1.6)

qн (н/м) – (п.5.1.3)

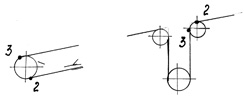

точка 3

F3 = k1F2 + Fc

K1 – коэффициент увеличения натяжения ленты при огибании барабана

| Угол обхвата | 30° — 90° | 90° — 140° | 140° — 180° |

| л | 1,02 | 1,02 | 1,03 |

| с | 1,02 | 1,03 | 1,04 |

| т | 1,03 | 1,04 | 1,05 |

| вт | 1,04 | 1,05 | 1,06 |

Точка 4

F4 = F3 + (qл + qж + qгр)lµ + (qл + qгр)h + Fб, где

qж (н/м) (п.5.1.2)

Fб (н) (п.5.1.4)

F3 (н) (п.5.1.5)

Точка 5

F5 = kлF4, где

kл — коэффициент увеличения натяжения на роликовой батарее

| kл | 5° — 15° | 16° — 25° |

| л | 1,02 | 1,03 |

| с | 1,03 | 1,04 |

| т | 1,04 | 1,05 |

| вт | 1,05 | 1,06 |

Точка 6

F6 = F5 + (qл + qж + qгр)lµ + Fпл + 2Fc

5.1.7.2 Определение тягового фактора конвейера

Fт = F1 l µα

l µα — тяговый фактор

µ — коэффициент сцепления ленты барабана

| Материал барабана | Влажность | µ | l µα |

| Гладкий стальной | Очень влажно (мокро) | 0,1 | 1,37 |

| Футированный дерево, резина | Очень влажно (мокро) | 0,15 | 1,6 |

| Гладкий стальной | влажно | 0,2 | 1,87 |

| Футированный дерево, резина | влажно | 0,125 | 2,2 |

| Гладкий стальной | сухо | 0,3 | 2,56 |

| Футированный дерево | сухо | 0,35 | 3 |

| Футированный резина | сухо | 0,4 | 3,51 |

5.1.7.3 Определение натяжения ленты в точке 1

Решаем совместно систему уравнений

Fт = kxF1 + ky (п.5.1.7.1)

Fт = F1 l µα (п.5.1.7.2), откуда

![]()

5.1.7.4 Определение натяжения ленты в точках 2, 3…i

F2 = …

F3 = …

Fi = …

5.1.8 Определение тягового усилия на барабане

Fw = Fi – F1

5.2 Подбор оборудования

5.2.1 Выбор типа ленты

5.2.1.1 Определение числа прокладок

![]()

где Fmax — наибольшее усилие (н)

В – ширина ленты (мм)

[q] – максимально допустимое напряжение в ленте при угле наклона конвейера к горизонту (н/мм)

| Угол наклона к горизонту | Число прокладок | ТК-200 | ТК-100 | БКНЛ-65 |

| До10 | До 5 | 25 | 12 | 7 |

| До10 | Свыше 5 | 22 | 12 | 6 |

| Свыше 10 | До 5 | 22 | 11 | 6 |

| Свыше 10 | Свыше 5 | 20 | 10 | 6,5 |

5.2.1.2 Наибольшая допустимая нагрузка

[Fq] = [q]Bz (н), где q – н/мм; В – мм

5.2.1.3 Определение запаса прочности ленты

![]()

5.2.2 Определение диаметров барабанов

5.2.2.1 Приводной барабан

Dпр = к1к2z, где

z– число прокладок

к1 – тип ткани ленты

БКНЛ 65 – к1 = 1,25

ТК 160 – к1 = 1,5

ТК 200 – к1 = 1,7

к2 – угол обхвата; при 180°…200° — к2 = 100

5.2.2.2 Диаметр концевого барабана (барабана винтовой натяжки; барабана тележечной натяжки)

Dк = 0,85 Dпр

5.2.2.3 Диаметр отклоняющего и оборотных барабанов

Dо = 0,6 Dпр

Проверка барабана на сжатие

![]()

где Fw (н) – тяговое усилие

В (м) – ширина ленты

α – угол обхвата барабана

µ — коэффициент сцепления ленты с барабаном

Р = 100000…110000, н/м2 – среднее удельное давление

5.2.3 Выбор натяжки

5.2.3.1 Определение хода натяжки

lн = кFкнεl + ксВ (м), где кF — коэффициент использования ленты (п.5.1.7.4; п.5.2.1.2)

![]()

кн – коэффициент, зависящий от угла наклона конвейера

до 10° — кн = 0,85

свыше 10° — кн = 0,65

ε = 0,035 – нормируемый показатель удлинения ленты по основе при нагрузке составляющей 10% от номинальной прочности образца

кс – коэффициент, зависящий от типа натяжки

винтовая натяжка кс = 0,3…0,5

грузовая натяжка кс = 1

В – м

l, м – расстояние по осям между барабанами

5.2.3.2 Усилие натяжки

Fн = Fнаб + Fсбег

Число грузов n = (Fн — Gн)/Gгр , где

Gн – вес натяжки

Gгр – вес одного груза (900 н)

5.2.4 Определение длины и толщины ленты

5.2.4.1 Определение толщины ленты

δл = δр + δн + zδ0,

где δр — толщина резиновой обкладки рабочей поверхности ленты

δн — толщина резиновой обкладки нерабочей поверхности ленты

δ0 — толщина прокладки

z – число прокладок

5.2.4.2 Определение длины ленты

Lл = Lп + zclc (м), где

Lп – длина ленты по периметру конвейера

Lп = 2 Lк + π/2 (Dпр + Dк) (м)

Lк – длина конвейера по ленте

zc – число стыков; zc = Lп/75

lc – длина ленты, приходящаяся на 1 стык; lc = 1…2В

5.3.1 Выбор двигателя

5.3.1.1 Определение мощности двигателя

![]()

Fw – тяговое усилие (н)

V – скорость ленты, м/с

η = 0,9 – к.п.д. привода

кдв = 1,15…1,25 – запас мощности

5.3.1.2 Определение угловой скорости двигателя

![]() , рад/с, где n – число оборотов двигателя; S – скольжение

, рад/с, где n – число оборотов двигателя; S – скольжение

5.3.2 Выбор редуктора

5.3.2.1 Определение крутящего момента на тихоходном валу редуктора

![]() , где Fw (н); D (м)

, где Fw (н); D (м)

5.3.2.2 Определение передаточного отношения редуктора

![]() , где ω – рад/с; D – м; V – м/с

, где ω – рад/с; D – м; V – м/с

5.3.3 Определение фактической скорости ленты

![]()

5.3.4 Определение фактической производительности конвейера

Qфакт = 0,504 В2Vγ103 (т/ч)

В – м; V – м/с

5.3.5 Выбор тормоза

Тормоз устанавливается при наклоне конвейера больше 6 градусов

Необходимость установки

5,2• 10-3 Qн > FwV

Определение тормозного момента

![]()

Fw – тяговое усилие, н

D – диаметр приводного барабана, м

u – передаточное отношение редуктора

η = 0,9 – к.п.д. привода

ηб – к.п.д. барабана

Заключение

В итоге расчета делают вывод о том, удовлетворяет ли подобранное оборудование исходным требованиям. А также производят сравнение фактической скорости ленты с заданной (больше или меньше в процентном соотношении). Сопоставляют мощность двигателя с необходимой по расчету, и принимают решение о возможности его установки.

Металлоконструкции конвейера

Рекомендации по установке корпуса конвейера:

- Для секций под роликооопоры использовать швеллер №10, уголок 50*50*5. Длина секции должна приближаться к двукратному шагу нижних роликоопор, уголки устанавливать через 1,2 м.

- Кронштейны для установки секций и раму под натяжку изготавливать из уголков 75*75*6, раскосы, растяжки и стойки – из уголка 50*50*5.

- Рама под барабан изготавливать в зависимости от места расположения и мощности привода. Смонтировать стяжки, раскосы и косынки. Оси мотора, редуктора и барабана должны быть сосны, для чего устанавливаются специальные прокладки.

- При высоте рамы более 1,5 м установить ограждение вдоль лестницы до площадки обслуживания.

- Вращающиеся части оградить кожухами.

- Закрепить металлоконструкции прочными болтами к полу.