Натяжные устройства

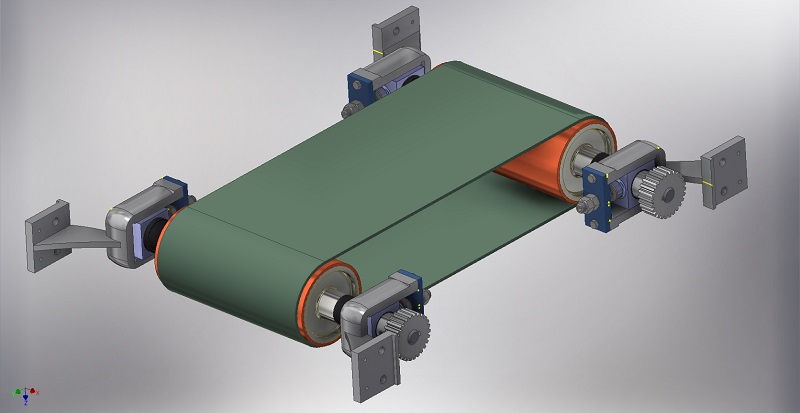

Для установки первоначального натяжения тяговым механизмом в ленточных транспортерах устанавливают натяжные устройства. В число их функций также входит контроль допустимой величины провеса тягового элемента между установленными опорами, компенсация его растяжения во время эксплуатации.

Механические натяжные устройства имеют ряд плюсов. Это компактность, простота сборки и небольшие размеры. К минусам такого оборудования для натяжки относят нестабильную величину натяжения и риск чрезмерного растяжения тягового элемента, жесткий монтаж и отсутствие гибкости при перегрузках, необходимость контроля за оборудованием и его подтяжки.

Механические натяжные устройства имеют ряд плюсов. Это компактность, простота сборки и небольшие размеры. К минусам такого оборудования для натяжки относят нестабильную величину натяжения и риск чрезмерного растяжения тягового элемента, жесткий монтаж и отсутствие гибкости при перегрузках, необходимость контроля за оборудованием и его подтяжки.

Гидравлические и пневматические натяжные элементы также отличаются малыми габаритами, но требуют дополнительных устройств для подачи масла или воздуха под определенным давлением.

Грузовое натяжное устройство работает от подвешенного груза, гарантирует стабильное натяжение в автоматическом режиме, компенсирует растяжение длины тяги, снижает критические нагрузки при случайных перегрузах.

Разгрузочные устройства

Сбрасыватель (разгружатель) плужковый – механизм, разгружающий штучные грузы и материалы насыпом. Упирается в ленту и смахивает груз в разгрузочную воронку с транспортера. В нерабочем положении поднят над лентой, что не мешает свободному продвижению материала по транспортеру.

Сбрасыватели могут выполнять разгрузку в одну или обе стороны вдоль ленты. Также изготавливают разгружатели, способные выполнять полную или частичную разгрузку транспортируемого материала.

Плужковые сбрасыватели устанавливают на конвейерах, работающих с зернистыми, пылевидными, кусковидными грузами. Их установка не рекомендуется при транспортировке абразивных и твердых грузов, что может привести к износу ленты и щитов. Штучные грузы выгружают с ленты разгружателями с двигающимися и стационарными щитами.

Устройства контроля и предохранители (датчики)

Контроль в автоматическом режиме должен производиться над следующими операциями:

- Наличие материала на ленте,

- Обрыв и проскальзывание ленточного полотна,

- Равномерная загрузка материала по площади ленты,

- Предотвращение скоса ленты в сторону,

- Величина износа подшипников и барабанов,

- Движение тяговых механизмов,

- Участки с перегрузом,

- Наполненность бункеров загрузки/выгрузки.

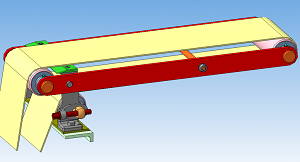

Установка ленточных конвейеров

Механизмы, работающие непрерывно, устанавливают на стационарном рабочем месте.

Подготавливают площадку для установки конвейера: проверяют по шаблону, уровню, отвесам, закрепляют металлическую конструкцию, на которую монтируют роликоопоры. Вначале крепят холостую нижнюю ветвь, затем верхнюю рабочую ветвь роликовых опор, которые закрывают доступ к нижней. Устанавливают барабан привода, на его вал редуктор и мотор.

Проверяют работу привода конвейера до монтажа ленты, чтобы вовремя выявить неисправности. Натяжной барабан устанавливают на минимальный размер длины ленты.

Недопустимо отклонение приводных барабанов от перпендикуляра оси конвейера и барабана за пределы 1000 мм, 0,5 мм, отклонение оси барабана от оси вдоль конвейера на 2 мм. Особые требования предъявляются к натяжным барабанам.

Середина роликоопоры не должна отклоняться от продольной оси конвейерной линии более чем на 3 мм. Поверхность, на которой устанавливают роликоопоры, должна быть ровной (не более 1 мм отклонения на каждый метр), а ролики свободно вращаться.

Натяжные устройства, приводы и прочее оборудование испытывают вхолостую. Затем монтируют саму ленту.

Ленту монтируют с концевой части ленточного транспортера. Конец ленты крепят к стальному канату, длиной более двух длин самого конвейера. Канат кладут на холостые роликоопоры через головной барабан на рабочую ветвь к лебедке. Далее производится намотка каната на лебедку, а конвейерная лента тем временем разматывается с рулона, ложится на грузовой барабан, концевой и холостую ветвь транспортера.

Затем 3-4 часа длится установка защитных элементов: кожухов, воронок, устройств очистки, бортов. Ленту натягивают по расчетным усилиям. Запускают конвейер вхолостую без груза. Производится проверка вращения роликов, нагрева подшипников, контроль положения ленты, отсутствия утечки масла из редуктора, работы всех механизмов и т.п.